%20(1).webp)

.png)

L'automatisation industrielle vit de la standardisation, de la sécurité des processus et d'une grande précision de répétition. Les porte-pièces de ZELL sont conçus pour soutenir efficacement les processus automatisés - de l'équipement robotisé des machines à la logistique de stockage intelligente avec les systèmes Autostore, en passant par le flux de matériaux régulé entre les étapes de fabrication.

Les systèmes ZELL sont utilisés partout où des composants doivent être manipulés, positionnés et transportés de manière automatisée - par exemple pour :

Nos porte-pièces sont standardisés et conçus de manière modulaire - ils s'intègrent parfaitement dans les processus d'automatisation existants et peuvent être combinés avec les systèmes des principaux fabricants de robotique :

✅ ABB

✅ KUKA

✅ Fanuc

✅ Epson

✅ Standard Bots

✅ et bien d'autres encore

Les intégrateurs et les constructeurs de machines bénéficient ainsi d'une intégration rapide, d'une grande fiabilité et d'un effort d'adaptation réduit.

Chaque support ZELL est conçu sur mesure pour votre pièce et votre processus - qu'il s'agisse d'une petite série ou d'une production en ligne, d'une électronique filigrane ou de composants métalliques robustes.

Grâce à un positionnement constant et à des interfaces répétitives, les robots, les palettiseurs et les convoyeurs peuvent travailler avec précision - sans aucun transbordement supplémentaire.

Les porte-pièces ZELL peuvent être utilisés comme inlay dans tous les conteneurs réutilisables courants (par ex. KLT, Eurobox) et sont empilables avec les tailles logistiques habituelles - idéal pour le stockage automatisé et les processus de retour.

Nos systèmes peuvent être équipés de RFID, de DMC ou de codes laser - pour un suivi complet des pièces et une intégration parfaite dans les systèmes MES/ERP.

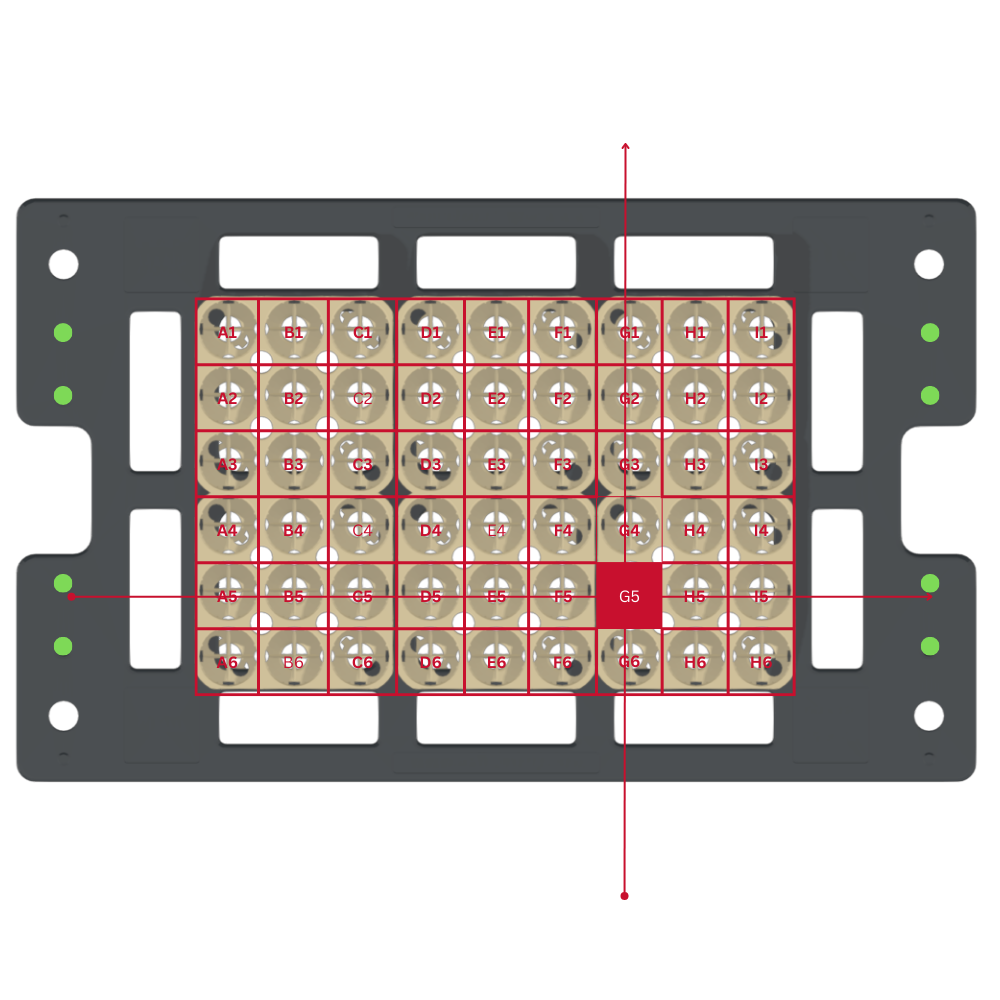

La modularité des systèmes ZELL garantit une indexation cohérente de l'ensemble du porte-pièce. Comme il existe un porte-pièce et un panier adaptés à chaque clip, la position de chaque pièce est calculable par toutes les machines et tous les robots industriels, malgré la complexité des étapes de travail.

Si, par exemple, une pièce tournée est fabriquée par une machine CNC, mesurée et placée sur un porte-pièce, puis insérée dans le panier adapté et que tout le lot est lavé, la position de chaque pièce peut encore être identifiée avec précision par la suite.

Chaque porte-pièce et chaque panier peuvent être identifiés de manière univoque au moyen d'un support d'identification et de son code QR ou de sa puce RFID.

Même si un nouveau projet nécessite le transport d'une pièce de forme différente, tous les composants peuvent être adaptés de manière flexible et la position des pièces peut être facilement calculée grâce à des cotes standardisées. Cette durabilité contribue de manière décisive à la production allégée !

Le temps, un facteur de coût :

Une production automatisée fonctionne mieux lorsque le même composant se trouve toujours au même endroit. Cette simple indexation sur une matrice définie permet d'économiser beaucoup de temps lors de la fabrication de plusieurs étapes de production. Si, pour chaque étape de production, un robot industriel devait procéder à la"prise de la boîte" (en anglais Bin picking) parce qu'il ne reçoit toutes les pièces qu'à moitié structurées ou chaotiques, ces trois étapes seraient toujours obligatoires :

1. Déterminer la structuration des pièces, les analyser avec un système de traitement d'images et reconnaître la position des pièces individuelles.

2. Transmettre les données du traitement d'images à la commande du robot et calculer la trajectoire optimale ainsi que la stratégie de préhension et de retrait.

3. Déposer la pièce à un point prédéfini ou la transférer à l'étape de production suivante.

On comprend tout de suite que quelle que soit la puissance de calcul, cela prend du temps. Il vaut donc la peine de ne traiter cette étape qu'une seule fois au maximum et de présenter ensuite toujours la même structure des composants à l'automatisation. C'est ça, la production allégée !

Facteur de coût : l'argent

Bien sûr, en particulier dans la production, temps = argent. Mais il y a un autre aspect décisif :le "rebut". La production de produits de faible qualité (produits B ou C) coûte de l'argent. Si le composant fabriqué ne peut pas être assemblé ou vendu, l'entreprise doit enregistrer une perte. Cela va à l'encontre d'une production allégée réussie. Avec un système de porte-pièces , les pièces sont non seulement sécurisées, mais aussi transportées en douceur tout au long du processus. En particulier, l'utilisation d'un support de pièce individuel (clip ou multiclip) rend impossible tout contact avec les composants. La qualité de la surface est ainsi garantie jusqu'à la fin.

De nombreux intégrateurs de systèmes et constructeurs de machines spéciales de renom font confiance à ZELL pour leurs systèmes de support standardisés et compatibles avec les robots. Nous proposons des solutions éprouvées pour la manutention industrielle de matériaux - précises, évolutives et à l'épreuve du temps.

👉 Contactez-nous maintenant et réalisez efficacement votre solution d'automatisation avec les porte-pièces ZELL - pratiques, adaptables et compatibles avec tous les systèmes robotiques courants.